På grund af mangel på energi i verden har energiforbruget i knuseprocessen tiltrukket sig mere og mere opmærksomhed. Siden fremkomsten af højtryksvalsemøllen i slutningen af 1980'erne har den hovedsageligt været brugt i cementindustrien og individuelle ikke-jernholdige metalminer. Cementindustrien har nydt godt af dette højeffektive udstyr, der sparer energi og stålforbrug.

Mængden af knuste malme i metallurgi og minedrift er betydelig, og de fleste metalmalme er hårde og svære at formale. På nuværende tidspunkt er problemerne med energiforbrug, stålforbrug og effektivitet af kuglemøller relativt fremtrædende, og mineralgenvindingshastigheden er også alvorligt påvirket af formalingsmetoden. Højtryksvalsemøllen er meget udbredt i metalindustrien og mineindustrien, og den er på det førende niveau i verden. Det er resultatet af den utrættelige udforskning og praksis fra indenlandske udstyrsproducenter i de seneste år, og den endelige succes.

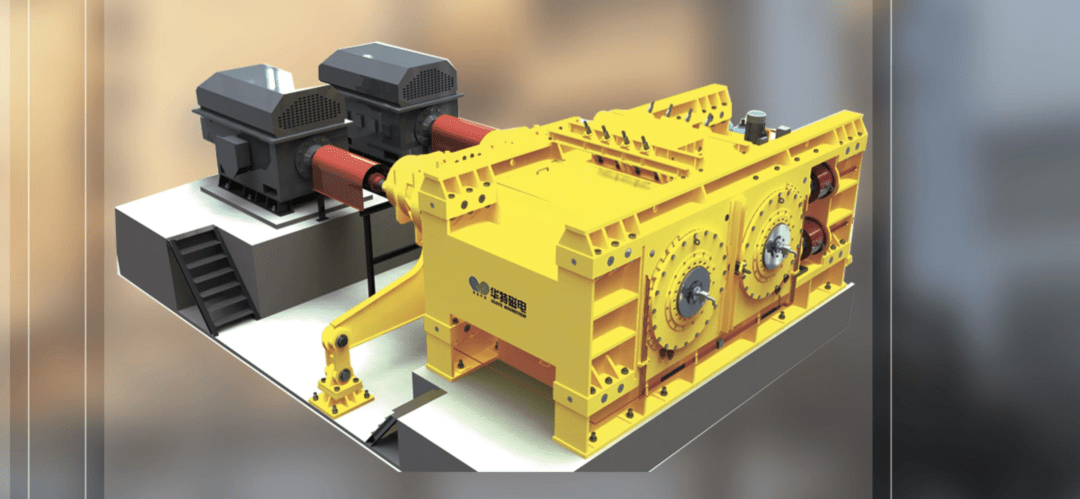

Tekniske karakteristika for HUATE HPGM højtryksvalsemølle

HUATE MAGNET

Forskellen mellem højtryksvalsemølle og traditionelt knuseudstyr

Højtryksvalsemøllen minder meget om den traditionelle dobbeltvalseknuser i form, men der er to forskelle i det væsentlige.

Den ene er, at højtryksvalsemøllen implementerer kvasistatisk knusning, hvilket sparer omkring 30 % af energiforbruget sammenlignet med slagknusning;

For det andet implementerer den materialelagsknusning for materialer, som er gensidig knusning mellem materialer og materialer, med høj knusningseffektivitet, og ekstruderingsspændingen mellem materialer kan justeres ved hjælp af rulletryk. To ruller roterer modsat hinanden, den ene er fast rulle og den anden er justerbar afstand. Trykket mellem valserne kan generelt nå 1500 til 3000 atmosfærer, og de knuste produkter kan nå 2 mm, hvilket realiserer "mere knusning og mindre slibning" og bliver en ny type knuseudstyr, der erstatter slibning med knusning. På grund af sin kraftige kraft pulveriserer den ikke kun materialet, men knækker også den indre struktur af materialepartiklerne og forbedrer derved slibekapaciteten.

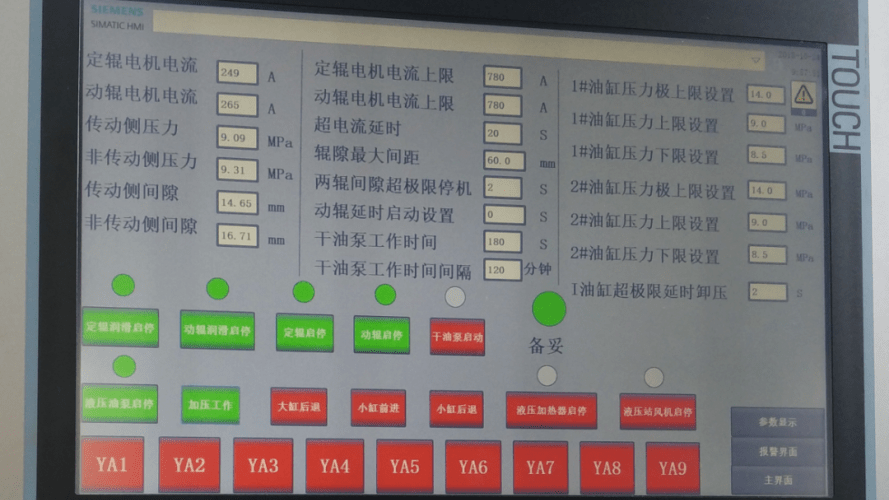

Højtryksvalsemøllen er sammensat af elektrisk tilførselsanordning, materialeblokeringsanordning, drivanordning, hydraulisk læsseanordning, støtteanordning, dynamiske og statiske rullekomponenter mv.

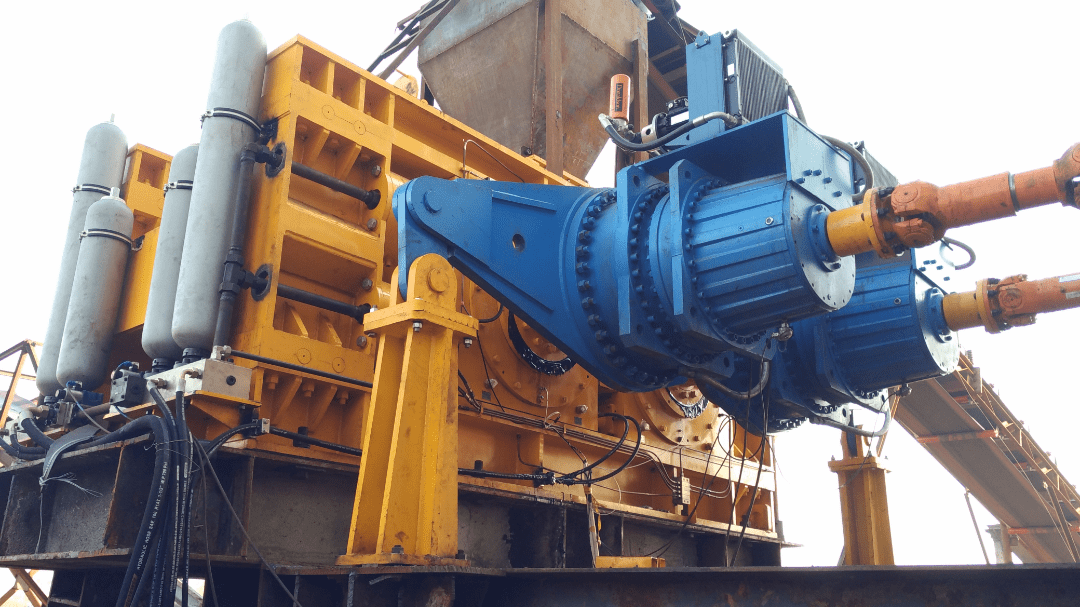

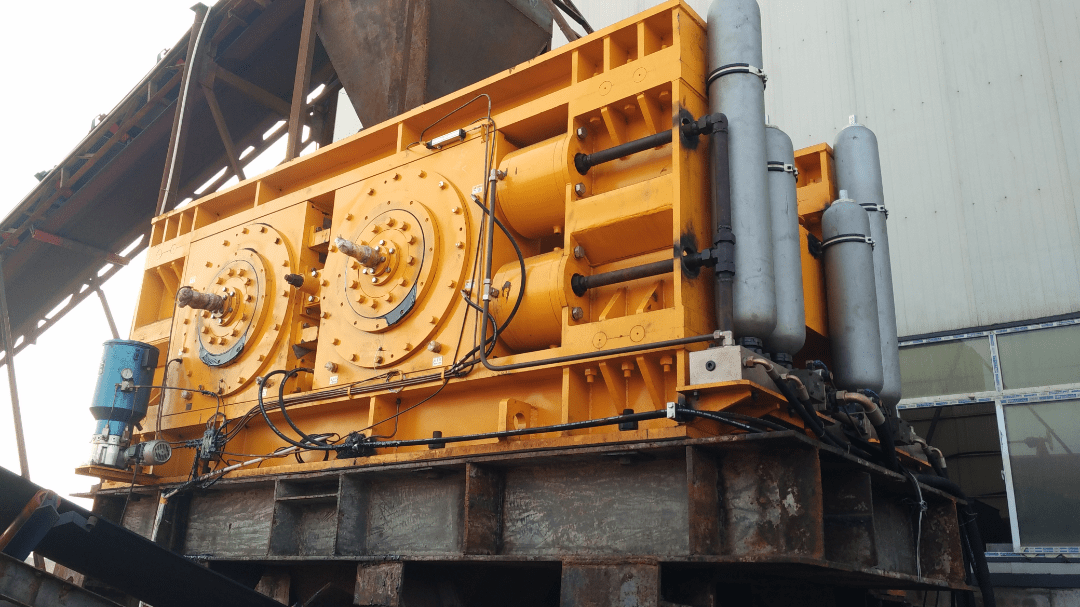

Arbejdssted for HUATE HPGM højtryksvalsemølle

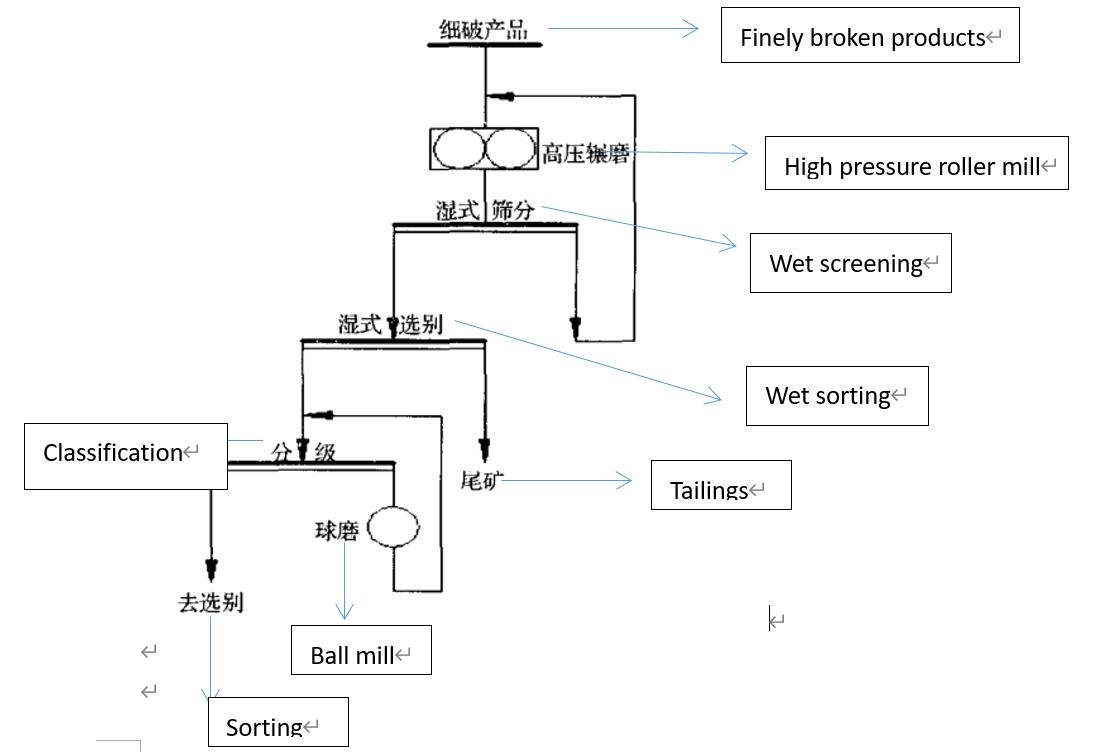

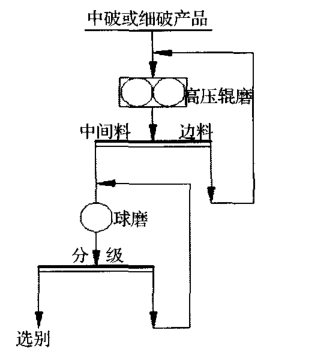

Typisk procesflow af højtryksvalsemølle i beneficiation

1. Grov korn lukket kredsløb rullemølle våd hale kaste proces

I processen med at bruge denne maskine til malmforarbejdning er våd halekastning af grovkornet lukket kredsløbsvalseformning en almindelig proces. Følgende figur viser hovedprocesforløbet:

Grovkornet lukket kredsløb rulle mølle flowdiagram våd hale kaste proces

Ved den specifikke anvendelse af denne proces sigtes slibekagen hovedsageligt gennem et lukket kredsløb, således at partikelstørrelsen af produktet, der behandles af højtryksvalsemøllen, altid kan kontrolleres inden for et område, der er meget velegnet til sortering og tailing. , og endelig opnå formålet med at forkaste halen.

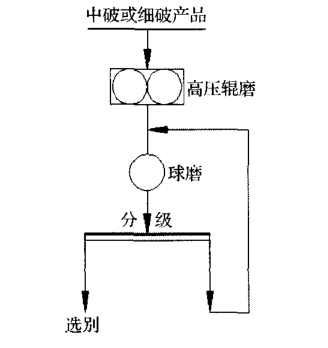

1. Delvis kuglefræsning af lukket kredsløbsvalsemølle

Gennem en lang række produktionsmetoder og relaterede tests viser det sig, at malmprodukterne opnået af højtryksvalsemøllen ikke kun har en finere partikelstørrelse, men også opnår en væsentlig stigning i indholdet af mineralpulver. Blandt dem kan indholdet af materialer inden for 0,2 mm nå 30 % -40 %, materialet med dette finhedsniveau kan i de fleste tilfælde opfylde malmsorteringskravene, så for denne type produkt kan sorteringsoperationen udføres direkte efter klassificere det.

Samtidig vil der i processen med at bruge højtryksvalsemølle til malmforædling og malmknusningsproduktion, under påvirkning af bimaterialeeffekt, være en lille del af malmpartikler med for stor partikelstørrelse inde i ekstruderingskagen. Hvis denne del bruges direkte Under slibnings- eller fordelingsoperationen, vil den tilsvarende arbejdsgang svinge meget, hvilket vil medføre en vis grad af negativ indvirkning på beneficeringsproduktionen.

For at undgå sådanne problemer er det derfor nødvendigt at udføre cirkulationsscreening i lukket kredsløb af materialekagen efter ekstruderingsbearbejdning af højtryksvalsemøllen i processen med fordelingsproduktion af det mekaniske udstyr. På denne måde kan partikelstørrelsen af produktet i kagen kontrolleres strengt for at forhindre procesudsving forårsaget af malmen med for stor partikelstørrelse ind i kugleformalingsoperationen. Og gør det direkte ind i udvælgelsesprocessen. En sådan metode kan ikke kun opnå en væsentlig reduktion i mængden af malmtilførsel i kugleformalingsprocessen, men kan også effektivt undgå formaling af finkornede malme og derved forbedre effektiviteten og kvaliteten af fordelingen.

3 Andre former for typisk procesflowproces

Ud over de to ovennævnte mest almindeligt anvendte processer er der flere mere almindelige typiske processer i knusnings- og produktionsprocessen af forædlingsmalme ved valsemøller. Den ene er kuglefræsning med åbent kredsløb i form af fuld partikelstørrelsesklasse.

Åbent kredsløb rulle mølle kuglefræsning proces flowdiagram

Den anden er kuglefræsningsprocessen i form af rulleslibning af kantmaterialecirkulation. Følgende er dets vigtigste procesflowdiagram:

Flowdiagram over kuglefræseproces i form af cirkulation af rulleslibekantmateriale

Anvendelseseksempel på HUATE HPGM højtryksvalsemølle

HPGM1480 højtryksvalsemølle bruges i en stor koncentrator i det nordlige Kina

Indlægstid: Jul-11-2022